�u�I�[�����^���Ή��h�g�N�b�L���O�q�[�^�̊J���Ə��i���v

�����d��Y�Ɓ@�����z�[���A�v���C�A���X�Ё@�Z�p�{���@�d���Z������

�O�c���A���c�Ďu��

�N�b�L���O�V�X�e�����ƕ�

�Љ��͎��A�������s���A����T�A�{���M�G���A�����M�F��

|

|

�v�|

�@�hH�iInduction-Heating�G�U�����M�j��M���ɉ��p�����h�g�N�b�L���O�q�[�^�́A�������A���S�A���K�A���|�����������̓������s��Ɏ�����A�������N�啝�ȐL�т������Ă���B�������Ȃ���A����̍X�Ȃ镁�y�̂��߂ɂ́A�u����A���~�Ȃǔ������R���̍ޗ������M�ł��Ȃ��v�Ƃ����ۑ�������K�v�ł������B���̉�����i�Ƃ��āA�C���o�[�^�̒ᑹ�����Ɖ��M�R�C���̒ᑹ�������̗v�f�Z�p���m�����A���i�������B

Abstract

IH cooking device, to which Induction-Heating is applied as heat

source, has been widely accepted and showing significant growth

in the market over recent years because of its high efficiency,

safety, amenity, and cleanliness.

However, there has been a longstanding problem that needs to be

resolved for further expansion in the market; this device is not

available to heat up non-magnetic and low-resistant materials such

as copper or aluminum.

To address this problem, the principal technologies such as low-loss

inverter and low-loss heating coil have been developed and commercialized.

�P�D�͂��߂�

�@IH�iInduction-Heating�G�U�����M�j���L�b�`���̎咲����։��p�����h�g�N�b�L���O�q�[�^�́A�������A���S�A���K�A���|�����������̓���������A���ɂ������N�͑啝�ȐL�т������Ă���B���̂悤�Ɏs��ōD�]�Ă��锼�ʁA����̍X�Ȃ镁�y�̂��߂ɂ́A�u����A���~�Ȃǔ������R���̍ޗ������M�ł��Ȃ��v�Ƃ�����̐����啝�ɖ������K�v���������B���̉����ɂ͗U�����M�̌�������A���M�R�C���ɗ����d���̎��g�����������A���M�R�C���̊������𑝂₹�Ηǂ����Ƃ��ߋ�����m���Ă������A���ۂɐ��i�������ɂ����ẮA�u�C���o�[�^����M�R�C���̑����ጸ�v�y�сu���i�̍����x�����Ɨ�p�m�ہv�����傫�ȉۑ�ł������B

�Q�D�h�g������̓����Ɨ��j

|

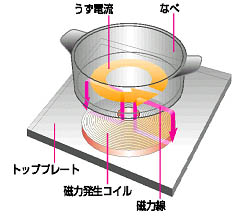

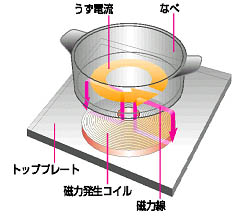

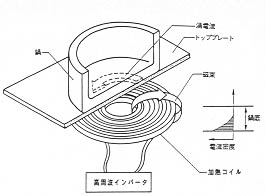

�}�P�@�U�����M�̌���

|

�@�U�����M�͐}�P�Ɏ����悤�ɕ��ׂł����̉��ɔz�u���ꂽ���͔����R�C���i���M�R�C���Ƃ��\�������j���玥�E�������A�d���U���ɂ����ɂ����d����U�N������B���̂����d���ɂ��玩�̂����M���������ł���B

�@�玩�̂����M���邱�Ƃ���A�U�����M�ɂ͎��̂悤�ȃ��j�[�N�ȓ���������B

�@���͂������̂��ƁA�q�[�^�̂悤�ȍ����ԔM���������Ȃ��B

�A�����̂����M���邽�߁A�M�C���t�˔M�Ƃ��Ẵ��X�����Ȃ��A�������ł���B

�B���b�g���x���グ�邱�Ƃ��e�ՂŃn�C�p���[�����\�ł���B

�@���̗U�����M����ʉƒ�p�̒����@��Ɏg��ꂽ�̂�1974�N����ł��邪�A���p���������L�̉ۑ肪�������B

�@�����i�ł��邱��

�A�T�C�Y����^�ł��邱��

�B�A���~���炪���M�ł��Ȃ��Ȃǎg�p�\�ȓ�ގ������肳��邱��

�@�����̉ۑ�̓��@�ƇA�ɂ��ẮA��l�����I�ɓn��p���I�Ȏ��g�݂ɂ����P���i�݁A���݂ł͉��i�A�`��Ƃ����p�������̖�P�^�P�O���x�ƂȂ��Ă���i�}�Q�j�B

|

�}�Q �h�g������̗��j

|

�@�X�ɂ��̏��`�E��R�X�g���̐i�W�y�уC���o�[�^�g�|���W�[�̐i���ɂ��A�h�g�M���̉��p�W�J���\�ƂȂ�A1988�N�ɂ͂h�g�W���[���ъ�A1990�N�ɂ̓L�b�`���̎咲����Ȃ鑽���̂h�g�N�b�L���O�q�[�^���������ꂽ�B

�@�������Ȃ���B�̓�̐���ɂ��ẮA1980�N���ɔ��X�e�����X�����M�\�ƂȂ����݂̂ŁA�s��ł̃E�F�C�g�������A���~���A���x���z���ǂ��������\����������A������1�w�ڂ������X�e�����X��2�w�ڂɃA���~��݂��Ă��鍂���ȑ��w��Ƃ��������͉̂��M�ł��Ȃ��Ƃ����͖������̂܂܂ł������B

�R�D�U�����M�̌����ƃI�[�����^���Ή�

|

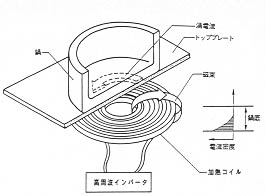

�}�R�@�����g�C���o�[�^�Ɖ��M�R�C��

|

�@�h�g������ɂ����ẮA��L�̉��M�R�C���ɍ����g�C���o�[�^���琔�\���g���̓d���𗬂����Ƃɂ�荂���g���E��������i�}�R�j�B���̎��A��̒�ʂɂ����āA�������������g���E��ł����������ɉQ�d���������̂ŁA��̓d�C��R�~�Q�d����2��Ȃ�W���[���M���������A�玩�g�����M����B���̗U�����M�ɂ�������͓d�͂o�͓�ގ��ȂǂŌ��܂�\���R�q���ɔ�Ⴕ�A���Q�d���̌��ƂȂ鎥�E�g��2��ɔ�Ⴗ��B�\���R�q���͓�ގ��̒�R���ρE�������ʁE���M�R�C���d���̎��g�����̕������ɁA�܂����E�g�͉��M�R�C���̃^�[�����i�������j�m�Ɠd���h�ɔ�Ⴗ��B�ȏ�����M�d�͂o��

�ŕ\�����Ƃ��ł���B�㎮�����͓̂S�Ȃǂ̎����̂ɔ�ׂē����������������߁A�����d�͂悤�Ƃ���A���g�����܂��͉��M�R�C���^�[�����E�d����傫������K�v������B����ɓ������̂ł����Ă��A�Ⴆ�A���~�͔��r�t�r��1/25�̒�R���ł���A ��5�{�ɂ���K�v������i�\�P�j�B����̊J���ł͎��g�����]���̖�3�{�A���M�R�C���^�[�������1.7�{�A�R�C���d���͂قړ����Ƃ������A���L�̎��g�݂��K�v�ł������B ��5�{�ɂ���K�v������i�\�P�j�B����̊J���ł͎��g�����]���̖�3�{�A���M�R�C���^�[�������1.7�{�A�R�C���d���͂قړ����Ƃ������A���L�̎��g�݂��K�v�ł������B

�i�P�j�C���o�[�^�̒ᑹ����

�@�@�@�E3�{���U�C���o�[�^�Z�p

�i�Q�j���M�R�C���̒ᑹ�����Ƒψ��m��

�@�@�@�E�R�C���f���̍א����A�Q����i�œK�ȍ\���j

�@�@�@�E�R�C�����Ԃ̐≏�Z�p

�i�R�j�����x�����Ɨ�p

�@�@�@�E�e�픭�M���i�̗�p�m��

|

�\�P�@�e��ޗ��̒�R���A�䓧�����Ɖ��M�Ώ۔͈͔�r

|

�S�D�C���o�[�^�̒ᑹ����

�@�]���̉��M�R�C���d���y�уC���o�[�^���g���͖�20kHz�ł���A�P����3�{�i60kHz�j�œ��삳����ƁA�C���o�[�^�����ŃI���I�t���J��Ԃ��Ă��锼���̃X�C�b�`���O�f�q�i�h�f�a�s;Insulated

Gate Bipolar Transistor�j�̃I���I�t��3�{�ƂȂ�A���ʂ��̑f�q�̔��M���傫���Ȃ�Ƃ����ۑ肪�������B�i�}�S�j�B

|

�}�S�@�]���̍l�����ɂ�鍂���g��

|

�@�}�S�̂悤�ɂh�f�a�s�̑�����100W����260W�ɑ傫���Ȃ�ƁA���̗�p�̂��߂̑��u�i��̓I�ɂ͋��t�@���Ȃǁj���傫���Ȃ�A����̌`��Ɏ��܂�Ȃ��A�������傫���Ȃ�Ȃǔ���p�I�ȏ��i�ƂȂ��Ă��܂��B

|

�}�T�@�ߋ��̎���i�O��

|

�@���g���A�b�v�ɔ������M����������̂́A�h�f�a�s�̂n�m�|�n�e�e�J�ڎ��ɃX�C�b�`���O�������������邽�߂ŁA��X�͉ߋ��ɃX�C�b�`���O�������������Ȃ��悤�[���d���X�C�b�`���O������������H�����������P�j�B�������Ȃ��炱�̕����͉��M�R�C���Ɠ�Ƌ��U�R���f���T�Ō��肳��鋤�U���g������ɒǔ����Đ��䂷��K�v������A�]���̓S�p�C���o�[�^�̗l�ɃX�C�b�`���O�f�q�iIGBT)�̓��ʔ����g���œd�͐���ł��Ȃ��B�]���ēd�͐���̂��߂̉�H���ʓr�K�v�ƂȂ�A���̉�H����^�����G�ɂȂ�Ƃ������Ȃǂ��������B�}�T�ɓ����̎���i���������A1���̃o�[�i����i�d��1.2kW�ɂ��ւ�炸�h�g�N�b�L���O�q�[�^���ȏ�̑傫���ɂȂ��Ă��邱�Ƃ��킩��B

�@����̊J���ڕW�́A

�@�i�P�j���ڑΏۂ͂h�g�N�b�L���O�q�[�^�i2���h�g�C1�����W�G���g�q�[�^�j�i�]���ăI�[�����^���Ή��̃C���o�[�^�͂������A�S�p�̃C���o�[�^��➑̓��Ɏ��߂�K�v������j

�@�i�Q�j��i�d�͓͂S�Ɠ���2kW

�@�i�L�b�`���̎咲����Ƃ���1.2kW�ł͉Η͂��s�\���j�B

�ł���A�ߋ��̕����̉����ł͖ڕW���B����ł������B

|

�}�U�@���U�d�������̔�r�i�C���[�W�j

|

�@�����������w�i���X�C�b�`���O���������Ȃ����A�d�͐��䂪�ȑf�ɍs����S���V�����C���o�[�^�̊J�����傫�ȉۑ�ł������B��X�͂��̉ۑ�ɑ��A�A���~�⓺�����M����ȗ��R���u��R�����������v���t�ɗ��p����Ƃ������z�Łu3�{���U�C���o�[�^�v�݂���������}�����B�}�U�͋ɒZ���p���X�d�������M�R�C���Ƌ��U�R���f���T�Ɉ���������̋��U�d���������Ă���B�A���~��͒�R�������������̂ɁA�S�Ɣ�ׂČ������������B�]���Ă��̓����𗘗p����X�C�b�`���O�f�q�iIGBT)�̓��ʊ��Ԓ���1�����ȏ�̋��U�邱�Ƃ��ł��A�X�C�b�`���O�f�q�iIGBT)�̎��g���͒Ⴍ�����M�R�C���d���̎��g���͍������邱�Ƃ��\�ƂȂ�B��̓I�ɂ͓�Ɖ��M�R�C���Ƌ��U�R���f���T�ō\������鋤�U��H�̎��g����60kHz���x�ɐݒ肵�A�h�f�a�s��20kHz���x�ŃX�C�b�`���O������i�}�V�A�}�W�j�B���́u3�{���U�C���o�[�^�v�́A�X�C�b�`���O�����͔���������̂́A���g�����]���Ɠ������ߑ��������ƂȂ�Ȃ��B����Ƀ[���d���X�C�b�`���O�̕K�v���Ȃ��̂ŁA�d�͐�������g�������͓��ʔ�ōs�����Ƃ��ł���B3�{���U����̓A���~�⓺�Ƃ�������R���̒Ⴂ�ޗ��ł̂݉\�ł���A�S�Ȃǒ�R���̍����ޗ��ł͂h�f�a�s�I�����Ԓ��ɉ��M�R�C���d�����������Ă��܂��A����s�ƂȂ�B�������Ȃ��炱�̃C���o�[�^�́A�S�Ȃǂ̓�����M����ꍇ�A���U�R���f���T�̗e�ʂ݂̂��ւ��Ēʏ��1�{���U���[�h�i���M�R�C���d���Ƃh�f�a�s�쓮���g���������j�œ��삳���邱�Ƃ��\�ł���B���̔��f�̓C���o�[�^�ɗ����d���Ȃǂɂ�莩���I�ɔ��ʂ��Ă��ꂼ��̃��[�h�ɐ�ւ���悤�ɂł��A�g�p�҂���했�ɃX�C�b�`���ւ��鑀��͕s�v�ł���B

|

�}�V�@3�{���U�C���o�[�^�Ə]�������̔�r

|

|

�}�W�@3�{���U�C���o�[�^�̃u���b�N�}

|

�@�ȏ�̎��g�݂ŃX�C�b�`���O����������������r�I�`��̏������I�[�����^���Ή��C���o�[�^���ł������A���U�R���f���T�̐�ւ����A���~�⓺�����M���邽�߂ɕK�v�ȕ��i���V�����K�v�Ȃ��߁A�]���̓S�p�C���o�[�^�Ɣ�r����Ɩʐς͑傫���Ȃ��q�̍����x�������K�v�ł������B

�T�D�����d���̍�����

�@���M�R�C���i�k�j�Ƌ��U�R���f���T�i�b�j�ɂ����鋤�U���g���i���j��

�ŗ^�����A���M�R�C���d���̎��g����60kHz�ɐݒ肷�邽�߂ɂ͂k�܂��͂b���]���̒l��������������K�v������B�������Ȃ���O�q�����悤�ɂk�ɂ��Ă͋t�ɑ傫������K�v������̂ŁA���ʓI�ɂ͂b���ɒ[�ɏ�����������Ȃ��B�������U���ɂ����鎥�C�G�l���M�[�Ɠd�C�G�l���M�[�̊W��

�ł���̂łb������������Ƌ��U�R���f���T�y�щ��M�R�C���Ɉ�������d�������傫���Ȃ�B��̓I�ɂ͏]���i400Vrms�ɑ��A2500Vrms�Ɩ�6�{�̒l�ƂȂ�A���ψ����U�R���f���T�̊J���≺�L�̉��M�R�C���ψ��A�b�v�Ȃǂ��K�v�ƂȂ����B

�U�D���M�R�C���̒ᑹ�����ƍ��ψ���

|

�}�X�@�\�����

|

�@ ���M�R�C���̓d����60kHz�ɂ���ƁA�\����ʂɂ����M�R�C���̍����g��R�����債�A�������𑝂₵�����Q��������āA�]���̉��M�R�C���i��0.3mm�~50�{�j��p����Ƒ�������1400W�Ɣ���p�I�Ȓl�ƂȂ�B�\����ʂƂ́A���g���������Ȃ�قǓd�������M�R�C���̑f���\�ʂɏW�����ė���A���ʂƂ��ė����f�ʐς������č����g��R�������錻�ۂł���i�}�X�j�B�\����ʂ�������邽�߂ɂ͑f���a�����������ĕ\�ʐς�傫������悢���A�œK�ȑf���a��A�Q����y�ђf�ʐς����������K�v���������B�Ⴆ�Γ����f���a�A�����{���ł��Q����ɂ���č����g��R�͑傫���قȂ邽�߁A�����3�̃p�����[�^��K�X�ύX���Ȃ���A�œK�ȍ\���֎����������B�ŏI�A���M�R�C���̍\������0.05mm�~��1600�{�Ƃ��A�\�ʐς��]���̖�5�{�A�f�ʐςɂ��Ă͏]��������������3mm2�Ƃ��A�����g��R���]���̖�1/10�ɒጸ�����B����ɂ����M�R�C���̑����͖�200W�ƂȂ��āA���\�ȃ��x���ɓ��B�����i�}�W�j�B

|

�}�P�O�@���M�R�C���̒f�ʐςƍ����g��R

|

�@���M�R�C���̑f���a���������Ȃ�ƁA�Q��ۂɍ����x�̃e���V�������������߂���ɉ����āA�f���̕\�ʂɕK�v�Ȑ≏���̌��݊m�ۂ����ƂȂ�B���Ȃ킿�]���Ɠ��l�̌��݂ł͑f���̖{���������邽�߁A�W���Q����������_�ʼn��M�R�C���̌��݂������Ȃ��Ă��܂��A��p��A���M�����̖ʂŕs���ƂȂ�B����ɑO�q�����悤�ɉ��M�R�C���Ɉ�������d���͏]�������ɂ߂đ傫�����߁A�≏���s���ł���Ɛ≏�j��̋��ꂪ����B����̊J���ł́A�f��1�{1�{�̐≏���͏]����蔖�����A�W���Q����������_�őS�̂��t�b�f�R�[�e�B���O���āA�ψ����m�ۂ����B

|

�}�P�P�t�b�f�R�[�e�B���O

|

�V�D�����x�����Ɨ�p

�@�{�J���̂h�g�N�b�L���O�q�[�^�́A�L�b�`���ɑg���܂�Ďg�p����邽�߁A�傫���i���W���[���j���\�ߒ�߂��Ă���B���������āA�S�Ă̓������i�͏���̖{�̐��@���ɔ[�߂�K�v������B�{�J���i�͉E�h�g�����I�[�����^���Ή��h�g�Ƃ��Ă���A�]���i�ɔ�ׂĐ����̑��ʐς͖�170�������Ă���i�}�P�Q�j�B�����́A����������̖{�̐��@���Ɏ��߁A���A�X�C�b�`���O�f�q���̔��M�����H���i���p���邽�߂ɁA�}�P�R�Ɏ����悤�ɐ�����3�i�d�ˍ\���Ƃ��i�]����2�i�d�ˁj�A�����V���b�R�t�@�����g�p����3�̐����ɕ��z���ė�p���āA���̗�p��̕������M�R�C���ɉH�v�����邱�ƂŁA���Ȃ����ʂō����ǂ���p�ł���悤�ɂȂ����B

|

�}�P�Q�@�����̔�r

�S���M�C���o�[�^�~2�i�ʐ^��j

�S���M�C���o�[�^�~�P�A�I�[�����^���Ή��C���o�[�^�~�P

|

|

�}�P�R�@�{�̒f��

|

�W�D�܂Ƃ�

�@�{�J���ɂ��A���E�ŏ��߂ăI�[�����^���Ή��̂h�g�N�b�L���O�q�[�^�����i���ł����B�i�}�P�S�j�@����ɂ��A�h�g��������p���i1974�N�j�ȗ��̉ۑ�������}���A����A�h�g�̕��y���X�Ɋg�傷��Ǝv����B�܂��A����̗v�f�Z�p�������コ���A���^�E��R�X�g����}��Ȃ��珤�i�͂�����ɍ��߂čs�������B

|

�}�P�S�@�{�̊O�� |

| ���Q�l������

1)�{���A�O�c�A��X�A�����G"�A���~��Ή��U�����M������"�A����6�N�d�C�w��S�����_���W,574

���֘A������

65���@540�����o�蒆

|

|

|